在高速公路、城市道路、停车场等交通场景中,隔离墩作为保障行车安全、分隔车流的关键设施,其生产效率与质量直接影响工程进度与安全性。而隔离墩模具作为预制混凝土隔离墩的核心工具,凭借可重复使用的特性,成为现代交通工程中“降本增效”与“绿色施工”的典范。本文将从材料、设计、工艺、维护四大维度,解析隔离墩模具可重复使用的奥秘。

一、材料选择:高强度钢材铸就“长寿基因”

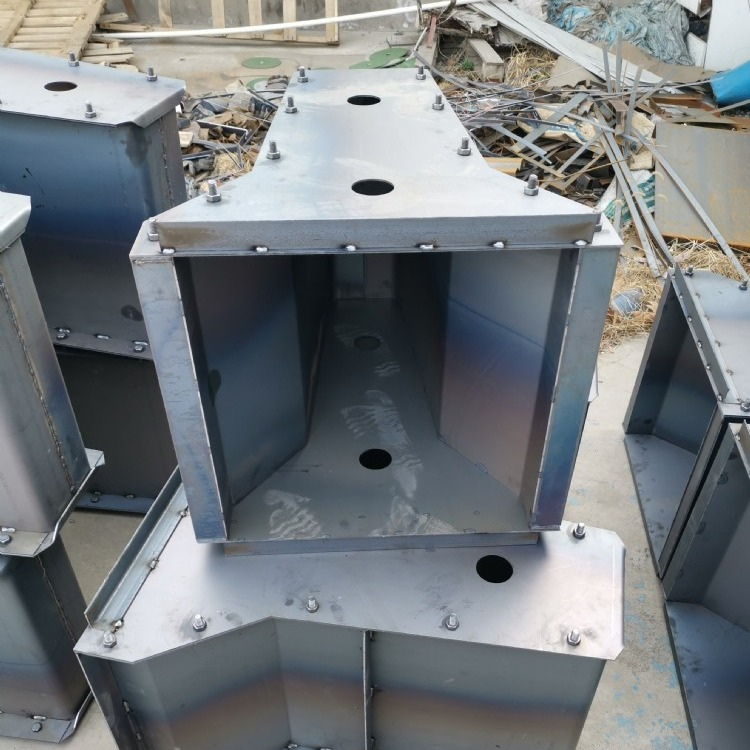

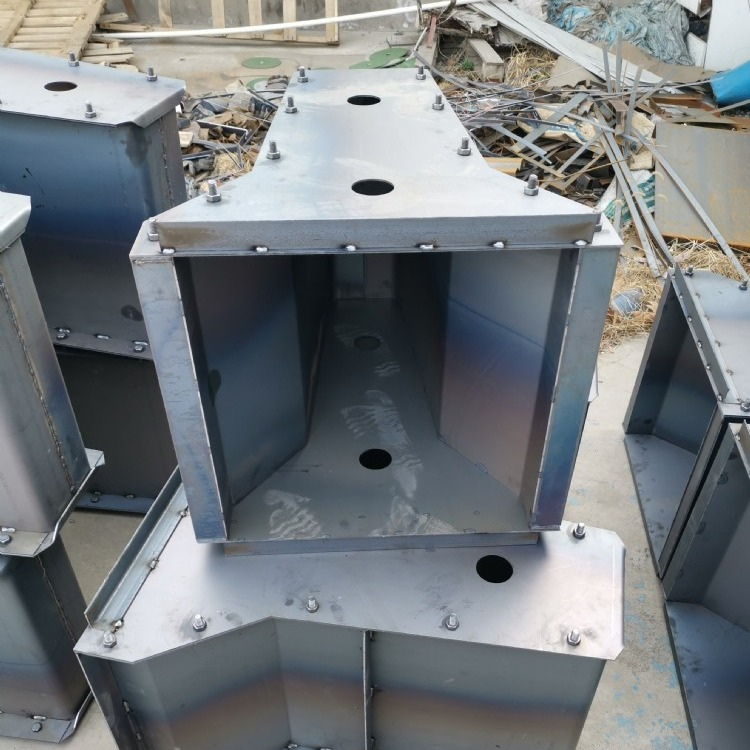

隔离墩模具的耐用性源于其核心材料——高强度钢材。以Q235热轧板为例,其厚度通常在3-5毫米之间,搭配槽钢勒筋增强结构稳定性,具备抗压、抗变形、耐腐蚀等特性。优质钢材的选用,使得模具在承受混凝土浇筑压力、频繁拆装及长期使用中,仍能保持精度与强度。例如,某工程中使用的4毫米厚Q235钢板模具,经激光切割、精密焊接工艺处理后,循环使用次数可达300次以上,使用寿命超过5年。

二、结构设计:模块化与可拆卸的“智慧”

隔离墩模具的设计兼顾生产效率与操作便利性,其模块化与可拆卸特性是可重复使用的关键:

- 拆装灵活:模具采用螺丝与拉杆结合的连接方式,既保证结构稳固,又便于快速拆装。例如,某型号模具通过优化拆模结构,单次拆装时间缩短至10分钟以内,显著提升施工效率。

- 尺寸适配:模具支持定制化生产,长度范围覆盖50-400厘米,高度40-100厘米,厚度15-80厘米,可满足不同工程需求。例如,高速公路常用2米长模具,而停车场等狭窄区域则适配50厘米小型模具。

标准化生产:通过CAD制图与激光切割技术,模具尺寸精度可达±1毫米,确保生产出的隔离墩尺寸一致,提升交通设施安全性。

三、工艺创新:防锈处理与脱模技术的“双保险”

为延长模具使用寿命,生产工艺中融入了防锈处理与脱模技术:

- 表面防锈:模具表面采用镀锌或喷漆工艺,形成保护层,有效抵御潮湿、盐雾等恶劣环境侵蚀。例如,镀锌处理可使模具在潮湿环境中使用寿命延长30%以上。

- 脱模优化:在模具内腔涂刷脱模剂或植物油,可减少混凝土粘连,降低脱模难度。例如,某工程中通过规范脱模操作,将模具损坏率降低至1%以下。

- 振动成型:模具配合振动台使用,使混凝土密实度提升20%,减少蜂窝麻面等质量问题,同时降低模具内壁磨损。

四、维护保养:科学使用延长“生命周期”

隔离墩模具的重复使用需依赖科学的维护保养:

- 使用前准备:每次使用前需清理模具内腔灰尘,并均匀涂刷脱模剂,避免混凝土直接接触模具表面。

- 操作规范:脱模时需轻拍模具四周,避免暴力拆卸;搬运时使用专用吊具,确保受力均匀。

- 储存环境:模具应存放于干燥、通风的仓库中,避免与化学物质接触,防止腐蚀与变形。

- 定期检修:每使用100次后,需对模具进行全面检查,修复磨损部位,更换损坏零件。

五、应用场景:从公路到市政的“全能选手”

隔离墩模具的可重复使用特性,使其在交通工程中具有广泛应用:

- 高速公路:用于中央隔离带、收费站周边,防止车辆逆行或越界。

- 城市道路:在交叉口、人行道旁设置,引导车流与行人。

- 市政建设:应用于停车场、桥梁隧道、小区广场等区域,实现区域隔离与警示。

- 防洪工程:在堤坝、河道等水利设施中,作为加固与分隔工具。

六、环保与经济:循环利用的“双重价值”

隔离墩模具的可重复使用,不仅降低了工程成本,更契合绿色施工理念:

- 成本节约:以单套模具循环使用300次计算,相比一次性模具,可节省材料成本70%以上。

- 资源保护:减少钢材消耗与废弃物产生,降低碳排放。

- 施工效率:预制生产方式使施工周期缩短30%,减少对交通的影响。

结语:科技赋能交通工程的“未来之路”

隔离墩模具的可重复使用,是材料科学、设计工艺与维护管理的综合成果。随着钢材性能提升、智能制造技术普及,模具的循环使用次数将进一步增加,为交通工程的高质量发展提供坚实支撑。未来,通过优化模具设计、推广绿色施工理念,我们不仅能筑牢交通安全防线,更能在人与自然的和谐共生中,书写可持续发展的新篇章。